LNT A-Box; 멤브레인 독점 구조에 대한 도전

1. 들어가며

설 연휴 기간 동안 LNG Industry에 흥미로운 기사가 올라왔습니다. LNG탱크의 구조는 멤브레인 방식이 모스 방식을 제치고 시장을 사실상 독점하고 있는 상황인데, 새로운 방식인 LNT A-Box를 적용한 LNG운반선이 5년 동안 정상 운항을 마치고 선급 인증을 받았다고 합니다. 해당 선박은 Jia Xing(최초 명칭은 Saga Dawn)으로, 중국의 장쑤상선중공업(China Merchant Heavy Industry Jiangsu)에서 건조하여 2020년에 LNG선사 Saga LNG Shipping에 인도한 선박이라고 합니다.

선급 인증을 한 곳이 중국선급협회라서 신뢰성이 좀 의심스럽긴 합니다만, 장래 시점에라도 시장을 흔들 수 있는 소재가 될 수 있으니 자세한 내용을 살펴볼 필요가 있겠죠.

25-01-28 LNG carrier completes five–year classification

https://www.lngindustry.com/lng-shipping/28012025/lng-carrier-completes-fiveyear-classification/

2. 국제해사기구(IMO)에서 정의하는 LNG탱크 구조

IMO는 액화가스를 운송할 수 있는 4가지 유형의 탱크 설계 기준을 제시하고 있습니다. 액화가스 탱크 기준은 크게 독립형/통합형으로 구분되고, 독립형 탱크는 다시 A, B, C 타입으로 구분됩니다. 현재 일반적으로 채택되는 멤브레인 방식은 통합형 탱크 입니다.

|

| 출처 : SNT Marine 홈페이지 |

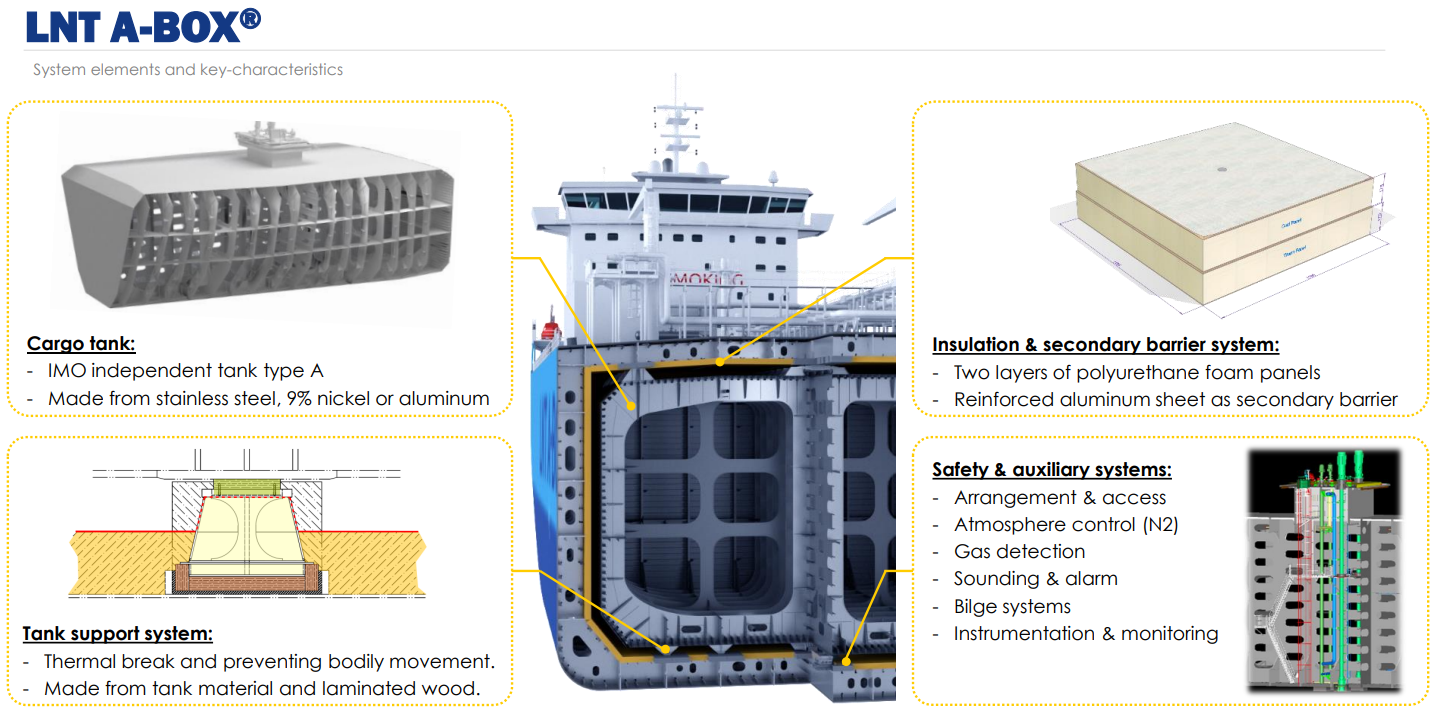

이번 글의 주인공 LNT A-Box는 독립형 탱크 중에서도 A타입 방식입니다. 탱크가 선박의 선체와 통합된 게 아니라 별도의 탱크를 만든 다음, 해당 탱크를 선박에 설치합니다. 전통적인 A타입은 주로 저온 강철(-55°C 인증 )을 소재로 하는 내벽을 2차 방벽으로 사용하고 있으며, LPG를 운반하는데 사용되었습니다. 그러나 LNG와 같은 -55°C 미만 초저온 가스에 대해서는 내벽을 2차 방벽으로 사용할 수 없어 별도의 2차 방벽이 필요합니다.

다음의 이미지를 보면, 전통적인 A타입은 탱크 겉면에 단열재(노란색 테두리)가 들어가고 박스 내벽(inner hull)은 저온강철(굵은 남색 테두리)을 적용합니다. 한편, LNT A-Box는 A타입 탱크를 담는 박스의 바깥쪽에 단열재를 넣는 개념입니다. 탱크와 박스 사이에 빈 공간을 두어 증기 장벽(Vapor Barrier)을 통해 가스 유출을 방어하고, 박스의 겉면을 단열재로 보강합니다. 내벽은 전통적인 A타입 대비 상대적으로 간소화한 일반강철(얇은 남색 테두리)을 적용합니다.

3. LNT A-Box와 멤브레인의 장/단점

1) LNT A-Box

제작 및 설치 비용이 멤브레인 방식 대비 상대적으로 저렴합니다. 단순한 박스형 구조라서 조선소 이외의 공간에서 제작하기 용이합니다. 조선소 입장에서는 외주 제작업체 선택이 용이해질 수 있는 부분이며, 탱크와 박스 사이에 공간이 있어 유지보수 편의성도 좋습니다. 다양한 크기의 LNG 운반선에 적용할 수 있습니다. 또한, sloshing 현상(선박이 흔들리면서 탱크 내부의 액체가 흔들리는 현상. 탱크 내벽 피로도 증가로 손상 가능성 발생)에 취약한 단열재를 박스 겉면으로 빼내어 탱크 내벽의 손상 가능성을 제거했다(sloshing eliminated)는 것이 큰 장점입니다.

그러나 독립형&박스형 탱크의 근본적인 한계로 인하여 멤브레인 방식 대비 선체 내부 공간 활용도가 낮습니다. 이는 모스 방식이 LNG탱크 설계 기준 경쟁에서 뒤쳐진 결정적인 이유이기 때문에 치명적인 단점입니다.(그러나 LNT A-Box는 모스 방식과는 달리 원형 탱크는 아니라서 버리는 공간이 상대적으로 적은 편입니다.) 또한, 이제 5년 운항을 기록한 정도라서 선급 인증을 받았다고 한들 아직 시장에서 인정받긴 어렵습니다. 아직 초대형 LNG운반선에 적용한 사례도 없습니다.

2) 멤브레인

선체 내부를 최대한 활용할 수 있어 화물 적재 용량이 높고, 대형 LNG 운반선에 최적화되어있습니다. 수십년간 운항 경험을 축적하여 신뢰성이 입증되어있고, 따라서 글로벌 표준으로 자리잡고 있습니다.

그러나 정밀한 기술이 필요하여 제작 비용이 높으며, 사실상 특정 조선소에서만 작업이 가능합니다. 또한, 단열재가 탱크 내벽에 접하고 있어 sloshing 현상에 취약합니다. 내벽과 단열재 사이에 공간이 없기 때문에 손상이 발생하면 수리 절차가 복잡하고 비용도 많이 발생하며, 누출 사고 시 복구가 쉽지 않습니다.

4. LNT A-Box와 멤브레인에 적용하는 보냉재

보냉재는 기존 GTT MARK III 방식에서 사용하던 것과 거의 유사합니다. 탱크는 니켈 또는 알루미늄 합금으로 만들고, 2차 방벽으로 강화 알루미늄 시트 + 이중PU폼을 사용합니다. 따라서 만약 LNT A-Box가 일반화된다면, 트리플렉스를 만들고 있는 한국카본이 기민하게 대응할 수 있을 것입니다.

참고로 멤브레인 LNG탱크 중 GTT MARK III, no.96 방식의 보냉재를 복습하면 다음과 같습니다.

1) MARK III

1차 방벽은 스테인리스강, 2차 방벽은 트리플렉스(Triplex : 알루미늄 시트 앞뒤에 글라스울 부착)를 사용합니다. 단열재는 글라스울이 섞인 경질 PU폼(R-PUF; Rigid PUF)을 사용하고, 격벽은 북유럽산 자작나무를 사용합니다.

2) no.96

1, 2차 방벽으로 니켈합금을 사용하며, 단열재는 글라스울 또는 R-PUF를 사용합니다.

상기 두 방식의 차이점을 보면, MARK III는 no.96 대비 시공비가 저렴하고 no.96은 MARK III 대비 안정성이 더 좋습니다. 양쪽 방식 모두 개량을 거듭하고 있으니 디테일에 있어서는 논란의 여지가 있으나, 투자자로써는 이 정도만 이해해도 될 것 같습니다.

동성화인텍과 한국카본의 차이점이라면, 한국카본은 트리플렉스를 거의 독점적으로 공급하고 있다는 점입니다. 그러나 현재로서는 동성화인텍의 수익성이 한국카본 대비 우월한 상황입니다. 그 이유에 대해서는 여러가지 이야기가 있습니다만, 여기서는 주제에 부합하지 않으므로 생략하겠습니다.

5. 결론 : 빠른 납기에는 괜찮은 방식인듯

일단, 이 이야기가 투자 의사결정에 영향을 주는 소식은 아닙니다. 이 방식이 이번 사이클에서 LNG탱크의 주류가 될 가능성은 없습니다.

그러나, LNG탱크 내벽에 보냉재를 붙이는 시간이 오래 걸린다는 점을 감안할 때 독립형 탱크인 LNT A-Box는 납기 단축에 유용한 방식인 것으로 보입니다. 외부에서 탱크를 제작하는 동안 조선소 안벽을 비울 수 있으니까 그 공간에서 다른 선박을 추가로 만들 수 있겠죠. 외주업체에서도 만들다 보면 스피디하게 완성할 수 있을테니 선주 입장에서는 주문한 선박을 빨리 받아볼 수 있다는 장점이 있을 것입니다. 중소형 사이즈의 LNG운반선이라면 채택을 고민해볼만 하겠지만, 보수적인 선주들이 과연 이 방식을 신뢰할 수 있을지는 의문이군요.

* 참고 및 출처

- LNG Industry

- LNT Marine 홈페이지

Comments

Post a Comment